微纳层叠TPU/MVQ热塑性硫化橡胶的制备与性能研究

罗讴阳,韩顺涛,杨 帆,阎 华,廖文泉,马秀清*

(北京化工大学机电工程学院,北京100029)

来源:中国塑料 第37卷第5期

利用微纳层叠挤出设备良好的分布分散混合作用,制备了聚氨酯/硅橡胶(TPU/MVQ)热塑性硫化橡胶(TPV),研究了制备方法、动态硫化温度、螺杆转速、橡塑比、相容剂种类及含量对TPV性能的影响。结果表明,与普通共混相比,微纳层叠加工制备的 TPV在拉伸强度和断裂伸长率上分别提升了12. 4 %、12. 1 %;硫化温度 190 ℃、螺杆转速200 r/min时,TPV力学性能最佳,拉伸强度、断裂伸长率、硬度、压缩永久变形分别为6. 69 MPa、363. 8 %、57. 6 A、31. 5 %;随着橡胶含量的增加,TPV拉伸强度、断裂伸长率、硬度下降,弹性回复性能、耐老化性能、耐油性能提升;相容剂硅烷改性聚氨酯(TPSiU)和乙烯丙烯酸甲酯共聚物(EMA)最佳用量分别为10份和5份,与EMA相比,TPSiU作为相容剂时,材料弹性回复性能、耐油性能更优,而EMA对TPV的断裂伸长率提升作用明显。

随着智能穿戴材料、VR产品等需求的增加,TPU/MVQ TPV成为研究的热 点。可穿戴制品要求具备良好的接触感、生物安全性、耐汗液腐蚀、稳定性等[1]。硅橡胶分子链为螺旋结构,分子链主链为硅氧原子交替排列组成(—Si—O—Si—),侧链连接甲基、乙烯基、苯基等有机基团。硅氧键键能(444 kJ/mol)比传统有机聚合物中的碳碳键键能(356 kJ/mol)和碳氧键键能(339 kJ/mol)大,表现出良好的热稳定性,饱和的分子主链也使得硅橡胶具有优良的耐老化性、耐候性[2],由于主链硅氧键极性小,侧链可自由旋转,因此分子链间的作用力弱、柔顺性好,具有优异的弹性回复能力。特殊的化学组成和结构使得硅橡胶具有良好的表面性能、生理相容性[3]。硅橡胶用于智能穿戴制品,触感良好、绿色无毒、透气、耐老化、易清洗,且成本低,但硅橡胶力学性能、耐油性能较差[4]。TPU 是一种微相分离的嵌段型线性聚合物[5⁃6],分子极性强,耐磨、耐油、耐压缩,力学性能优异,加工性能良好,成本低,可应用于表带、手环等穿戴设备,但其接触感较差、不耐氧化、透气性差,限制了其在与人体接触材料方面的应用。通过添 加 MVQ 对 TPU 进 行 改 性 ,可 制 备 TPU/MVQTPV,该材料在 TPU 性能的基础上,同时具有硅橡的耐老化、耐热、柔顺性等特性。

道康宁公司率先推出了硅基热塑性弹性体 TP⁃SiV[7],与普通弹性体材料相比,TPSiV表面光滑,皮肤接触感好,透气耐磨,耐油性优良。目前国内只有少数企业推出了自己的硅基热塑性弹性体产品。成都思立可公司通过使用特殊相容技术和动态硫化技术改善了有机硅和TPU的相容性,推出了SI⁃TPV®系列产品[8],该产品表面接触感好、耐油污、加工性能优异,可用于智能穿戴、电子器件外套等。山东美瑞新材料股份有限公司也推出了 TPSiU®系列产品,该产品手感光滑,耐溶剂、耐热性能好,可用于电子护套、智能手环、包胶产品等。

由于硅橡胶和 TPU相容性差,难以实现较好的混合,因此选择合适的制备方法、动态硫化工艺和相容剂有利于细化橡胶颗粒尺寸,改善两相相容性,从而获得优异的力学性能、耐老化、耐油性能等。微纳层叠挤出是一种采用多台挤出机,对不同种类和性能的高分子材料进行共挤出,并经过多个层倍增器不断分割、叠层,最终制备出具有交替层叠结构的复合材料的技术[9⁃12]。本文将微纳层叠挤出技术应用于 TPU/MVQ TPV 制备,对比分析微纳层叠和普通共混 2种制备方法,进而针对动态硫化温度、螺杆转速、橡塑比、相容剂种类及用量对TPU/MVQ TPV性能的影响进行实验研究。

图1为本文用来制备TPV的微纳层叠挤出设备的模具示意图,采用多台挤出机共挤的加工方式对塑料和橡胶进行挤出加工制备橡塑预混料,塑料和橡胶经各自流道进入汇流器,在汇流器出口实现初步层叠,并进入层倍增器,层倍增器中的多个流道对熔融物料进行分割、扭转、叠层,通过串联多个层倍增器,可使得物料层数的指数级增长。层叠机理为,熔融物料在汇流器出口叠加为 m 层,进入流道数为 n的层倍增器,被分割为m×n份,在流道中实现90°方向的扭转,继而在出口叠层并进入下一个层倍增器,当串联的层倍增器个数为 k 个时,物料层数最终为 m×nk,最终形成层层堆叠的交替层叠结构。

MVQ,TN⁃950,东莞市天桉硅胶科技有限公司;

TPU,9380A,科思创聚合物(中国)有限公司;

TPSiU,V⁃170,山东美瑞新材料股份有限公司;

EMA,AX8900,阿科玛(上海)化工有限公司;

硫化剂,无味双叔丁基过氧化二异丙苯(DCP),粉状,工业级,中国石化上海高桥石油化工公司;

密炼机,ZG⁃3L,东莞市正工机电设备科技有限公司;

开炼机,ZG⁃160,东莞市正工机电设备科技有限公司;

双螺杆挤出机,35PLUS/600⁃30⁃44,南京瑞亚机械制造有限公司;

万能试验机,Instron 3367,美国INSTRON公司;

干燥箱,DHG⁃9240A,上海善治仪器设备有限公司;

老化实验箱,KMT⁃408S,山东安纳达仪器设备有限公司;

微纳层叠挤出设备,北京化工大学英蓝实验室设计,深圳海源恒业高新材料科技研发有限公司。

TPU 母粒制备:将硅橡胶在常温下置于开炼机上反复混炼成片,切成胶条备用;对 TPU 进行抗氧化处理,80 ℃下,将TPU放入烘箱中干燥4 h,将TPU、抗氧剂 1010、抗氧剂 168 按照质量比 100/1/2 进行称量,放入金属容器中,利用搅拌器进行混合,最后利用双螺杆挤出机进行挤出造粒,制备 TPU 母粒,后续制备流程中均使用抗氧化处理过的TPU;

利用微纳层叠制备 TPV 粒料:按照配比将 TPU和相容剂进行简单机械混合,加入到微纳层叠挤出设备的塑料挤出机中,硅橡胶由橡胶挤出机进行喂料,通过控制失重称加料和橡胶挤出机螺杆转速制备不同橡塑比的预混料;塑料挤出机温度设置为 175、180、185、195 ℃,橡胶挤出机温度设置为 150、175、195 ℃,层叠部分温度设置为 195 ℃,机头190 ℃。将制备的微纳层叠预混料与无味 DCP 混合均匀,硫化剂用量为 1. 5 份(按每100份硅橡胶质量计算),利用双螺杆挤出机进行动态硫化,挤出造粒,分别制备不同硫化温度、不同螺杆转速、不同橡塑比下的TPV粒料;

普通共混制备 TPV 粒料制备:按照配比将 TPU、MVQ、TPSiU加入到密炼机中,混合均匀后取出物料,待冷却后,利用破碎机进行破碎,将破碎粒料与无味DCP混合均匀,无味DCP用量为1. 5份(按每100份硅橡胶质量计算),利用双螺杆挤出机进行动态硫化,制备TPV粒料,双螺杆转速200 r/min,硫化温度190 ℃;

MVQ、TPU、TPSiU(相容剂)用量单位为质量分数,总量为 100 份;无味 DCP、抗氧剂 1010、抗氧剂 168 用量单位为质量份,其中无味DCP添加量以MVQ为基准,抗氧剂1010、抗氧剂168添加量以TPU为基准。

2. 4 性能测试与结构表征

拉伸测试:按照 GB/T 528—2009 测试,试样为 2型标准哑铃形样条,试样长度 25. 0 mm±1. 0 mm,厚度 2. 0 mm±0. 2 mm,宽度 4. 0 mm±0. 1 mm,拉伸速率为500 mm/min;

压缩永久变形测试:GB/T 7759. 1—2015,采用直径 13. 0 mm±0. 5 mm,高度为 6. 3 mm±0. 3 mm 的圆柱体标准 B 型试样,每组试样 5 个,老化箱温度 40 ℃,测试时间22 h;

硬度测试:GB/T 2411—2008,试样厚度为 6 mm,用邵氏硬度计测试;

耐 老 化 测 试 :GB/T 3512—2014,老 化 箱 温 度100 ℃,测试时间72 h;

耐油测试:GB/T 1690—2010,试样尺寸为25 mm×25 mm×2 mm,测试标准油为 IRM901,温度 100 ℃,测试时间72 h,质量变化率(m%,%)按式(1)计算:

m% = m1-m0m0× 100 %(1)

式中 m0——耐油测试前试样质量,g

m1——耐油测试后试样质量,g

3. 1 微纳层叠和普通共混对TPV力学性能的影响

表 4为微纳层叠和普通共混 2 种制备方法下 TPV的力学性能测试结果。可以看出,与普通共混相比,微纳层叠制备的 TPV 拉伸强度和断裂伸长率分别提高了 12. 4 %、12. 1 %,压缩永久变形降低了 9. 5 %。这是由于微纳层叠能够对TPU和MVQ两相实现更好分散,动态硫化时硫化剂与橡胶相接触更加均匀,分散的橡胶相能够更好地“就地”硫化,这样可以减少在双螺杆剪切混合时未硫化的橡胶发生聚集,橡胶相团聚减少。普通共混加工时,橡胶相可能还未分散均匀时就发生了硫化,橡胶粒子较大,难以分散均匀,从而导致TPV整体性能欠佳。

利用微纳层叠方法制备了动态硫化温度分别为180、185、190、195、200 ℃下的 TPV 样品,测试结果如表5所示。可以看出,拉伸强度和断裂伸长率随着动态硫化温度的升高均先增大后减小,在 190 ℃时达到最大,硬度在 190 ℃下最大,压缩永久变形在 190 ℃下最小。硫化温度较低时,体系黏度较大,导致橡胶相分散不均匀,TPV性能欠佳。随着温度的升高,体系黏度减小,分子热运动加剧,橡胶相的硫化速率和交联程度增大,硅橡胶在螺杆剪切作用下能够更好地分散到 TPU基体中,材料的拉伸强度和断裂伸长率上升,硬度增大,压缩永久变形减小。但过高的温度会使得体系黏度不断下降,交联的橡胶相受到的剪切作用减弱,不利于橡胶粒子的剪切分散,且在高温下橡胶相交联速率过快,积聚成块,难以破碎,橡胶相分散不均匀,橡胶交联网络缺陷增加,因此195、200 ℃时,TPV拉伸强度和断裂伸长率均下降,硬度下降,压缩永久变形增大。另外,TPU 加工温度较窄,过高的温度也可能使得 TPU发生部分降解,导致体系性能变差。

双 螺 杆 转 速 分 别 设 置 为 100、150、200、250、300 r/min,制备TPV粒料,力学性能测试结果如表6所示。螺杆转速对体系的黏度和橡胶粒子的剪切破碎有重要影响,由表6可知,随着螺杆转速的增加,TPV的拉伸强度先增加后减小,在 200 r/min 时达到最大值,为6. 69 MPa,断裂伸长率增大,硬度整体变化不大,压缩永久变形在200 r/min时最小,为31. 5 %。螺杆转速的提高使得橡胶相的剪切分散效果更好,橡胶尺寸减小,性能提高,但过高的螺杆转速使得加工过程中的剪切生热加剧,硫化速率加快,体系黏度减小,这不利于交联橡胶粒子的分散,因此螺杆转速为250 r/min和300 r/min时,拉伸强度下降。其次,过高的剪切也可能使得橡胶中的交联键以及TPU分子链在热氧条件下发生断裂,分子量减小,分子链的纠缠作用减弱,导致拉伸强度降低。螺杆转速的提升,一定程度上提高了橡胶相的分散均匀程度,但过高的转速可能使得TPU基体分子链和橡胶相交联键发生部分断裂,测试中发现,试样在拉伸一定程度后更容易发生屈服,此时试样并未发生断裂,但模量降低,从而表现出较大的断裂伸长率。硬度受螺杆转速的影响并不明显。压缩永久变形主要由交联网络决定,200 r/min时,交联的橡胶相能够及时地被剪切成粒子分散到基体中,交联网络更加完善,压缩永久变形更小。

表7为不同橡塑比TPV的力学性能测试数据。随着硅橡胶用量的增加,TPV 拉伸强度和断裂伸长率均下降,硬度降低,压缩永久变形减小。TPV拉伸强度主要由基体 TPU 提供,随着 TPU 的减少,材料拉伸强度下降。TPU本身为弹性体材料,与硅橡胶相比,拥有更高的断裂伸长率,因此在 TPU 含量减小时,TPV 的断裂伸长率下降。其次,橡胶含量的增多,也可能会使得

橡胶颗粒的团聚增加,从而产生缺陷,更容易发生断裂。硅橡胶硬度较 TPU低,因此随着硅橡胶含量的增加,TPV 硬度下降。硫化后的硅橡胶被剪切为粒子分散在 TPU 基体中,为 TPV 提供了弹性回复性能,因此橡胶含量升高,材料压缩永久变形减小。不同橡塑比的TPV的硬度均在75 A以下,满足包覆类产品和可穿戴制品的使用要求[13]。

TPU在水分、热空气、光照等环境影响下会发生一定老化,热老化通常是导致聚合物分子链间化学键断裂的主要原因。对不同橡塑比的 TPV 进行热老化测试,测试结果如图 2 所示。可以看出,老化后,TPV 拉伸强度和断裂伸长率均出现了一定程度的损失,这主要是 TPU 分子链的老化断裂。随着硅橡胶含量的增加,老化前后的性能变化率降低,拉伸强度变化率分别为15. 7 %、12. 6 %、7. 0 %、3. 9 %,断裂伸长率变化率分别为 22. 6 %、19. 7 %、12. 1 %、8. 2 %,这是因为MVQ 分子主链为饱和硅氧键,键能较大,耐热氧能力比 TPU 好,MVQ 粒子均匀分散在 TPU 中,能够更好地提高材料的耐老化性能。

不同橡塑比TPV耐油测试结果如表8所示。由表可知,耐油测试前后样品质量变化较小,因此不同橡塑比 TPV 的耐油性能均较好,同时随橡胶含量的增加,质量变化率随之上升。这是因为 TPU本身极性强,所

用标准测试油主要成分为非极性矿物油,TPU 对其有很好的耐油性,而硅橡胶为非极性橡胶,根据相似相溶原理,可知硅橡胶对其耐油性较差,硅橡胶含量增加,测试油的油分子更容易进入材料内部,发生溶胀,导致TPV耐油性降低,因而质量变化率上升。

本实验分别选用 TPSiU 和 EMA 作为相容剂对TPU/MVQ进行了增容研究。TPSiU由聚氨酯链段和硅氧烷链段组成,由于组分相近,其能够对TPU和MVQ起到增容作用;EMA为反应型增容剂,EMA可与MVQ侧链中的乙烯基发生加成反应,且能够与TPU分子链硬段中的N—H键发生氢键作用,从而起到桥接作用。

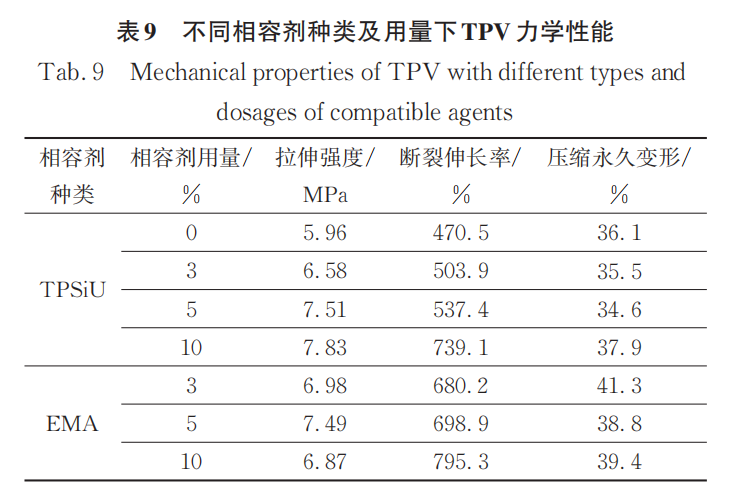

表9为不同相容剂种类和用量下的TPV力学性能。可以看出,TPSiU作为相容剂时,拉伸强度和断裂伸长率随着相容剂用量的增加而增加,相容剂用量10份时,分别达到 7. 83 MPa、739. 1 %。TPSiU 的加入使得MVQ 和 TPU 的界面结合作用增强,橡胶粒子在剪切的作用下粒径更小,与 TPU 基体接触面积增大,分散更加均匀,拉伸性能上升,压缩永久变形在相容剂用量为 5 份时达到最小,为 34. 6 %。EMA 作为相容剂时,材料断裂伸长率提升明显,EMA 用量 10份时,断裂伸长 率 为 795. 3 % ,与 未 添 加 相 容 剂 时 相 比 提 升 了69. 03 %,效果明显。EMA用量5份时,拉伸强度达到最大值 7. 49 MPa,压缩永久变形最小,为 38. 8 %。EMA为反应型增容剂,能够与MVQ反应,使得分子链变长,在拉伸时材料拥有更高的断裂伸长率,增韧效果明显,但 EMA 的加入,消耗了 MVQ 中部分乙烯基,这可能使得 MVQ的硫化活性降低,从而导致 MVQ硫化程度降低,交联度降低,材料弹性回复能力变差,材料整体压缩永久变形与未添加相容剂时有所增加。

不同相容剂种类及用量下的 TPV 耐油测试结果如图表 10 所示。整体来看,使用 2 种相容剂制备的TPV 材料耐油性能均较好,质量变化率不大。TPSiU

用量为 10 份时,TPV 耐油测试前后质量变化率最小,为1. 08 %,此时材料耐油性能最佳。TPSiU本身为极性聚合物,耐油性较好,其次,随着 TPSiU 用量的增加, MVQ和TPU界面结合更好,油分子更难渗透进入材料分子链内部,TPV 对测试油的抵抗能力增强。EMA用量为5份时,TPV耐油性最佳,EMA的加入会使得MVQ与TPU的相容性得到改善,界面结合更好,对抵抗油分子的侵入有积极作用,但过多的EMA会消耗 MVQ 中的乙烯基,导致橡胶的硫化程度降低,交联度降低,此时测试油更容易渗透进入橡胶分子中,发生溶胀,材料的耐油性能降低。

整体来看,TPSiU 用量为 10 份时,TPV 拥有更好的综合性能;EMA用量为5份时,TPV性能最优。

(1)与普通共混相比,微纳层叠方法制备的 TPV具有更好的性能,拉伸强度和断裂伸长率分别提高了12. 4 %、12. 1 %,压缩永久变形降低了9. 5 %;

(2)硫化温度对共混体系的黏度、橡胶的交联速率影响较大,螺杆转速主要影响橡胶相的剪切破碎;在橡塑比 45/55,动态硫化温度 190 ℃,螺杆转速 200 r/min下,TPV整体性能最优,此时拉伸强度为6. 69 MPa,断裂伸长率为363. 8 %,压缩永久变形为31. 5 %;

(3)随着橡胶含量的增加,TPV 拉伸强度、断裂伸长率、硬度降低,压缩永久变形减小,弹性回复能力增强,耐老化、耐油性能提高;

(4)TPSiU 和 EMA 的加入能够一定程度上提升TPU/MVQ 的性能,TPSiU 用量 10份时,TPV 性能最佳,拉伸强度、断裂伸长率分别为7. 83 MPa、739. 1 %;EMA 用量 5 份时,TPV 整体性能最佳;与 EMA 相比,TPSiU作为相容剂时,材料弹性回复性能、耐油性能更优,而EMA对TPV的断裂伸长率提升明显,增韧效果明显。

为方便阅读,本文移除了脚注。如有需要,请参阅《 中国塑料 》2023年 第37卷 第5期 END